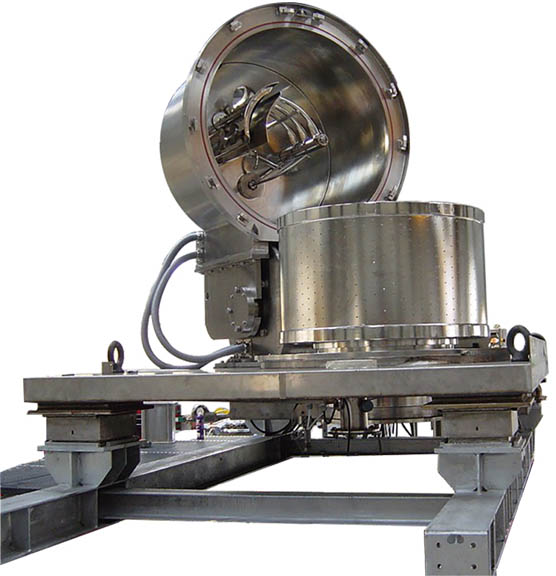

PROJEKT OGÓLNY I CECHY WIRÓWEK DEC

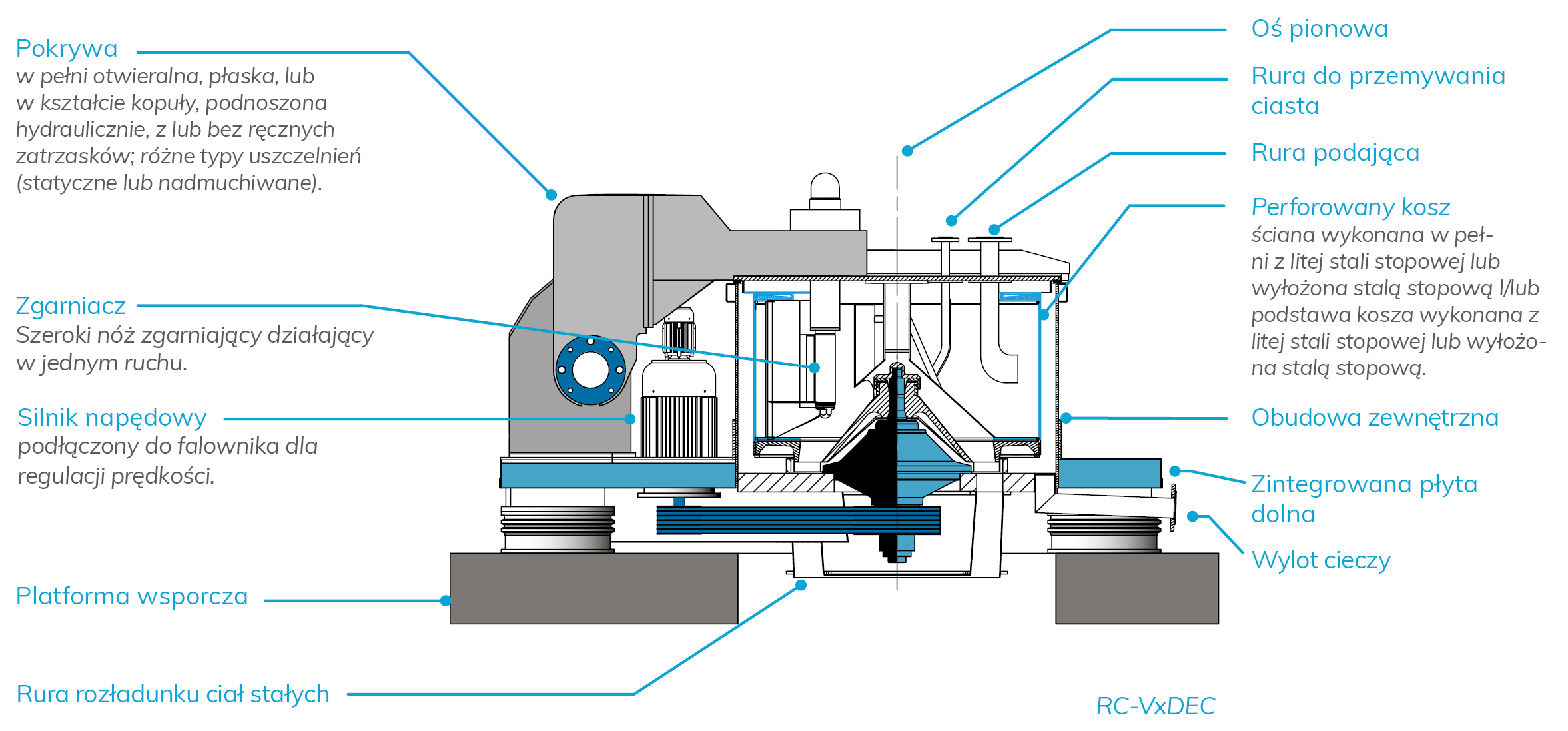

Pokrywa w pełni otwieralna, płaska, lub w kształcie kopuły, podnoszona hydraulicznie, z lub bez ręcznych zatrzasków; różne typy uszczelnień (statyczne lub nadmuchiwane).

Zgarniacz Szeroki nóż zgarniający działający w jednym ruchu.

Silnik napędowy podłączony do falownika dla regulacji prędkości.

Platforma wsporcza.

Rura rozładunku ciał stałych.

Oś pionowa

Rura do przemywania ciasta.

Rura podająca.

Perforowany kosz ściana wykonana w pełni z litej stali stopowej lub wyłożona stalą stopową i/lub podstawa kosza wykonana z litej stali stopowej lub wyłożona stalą stopową.

Obudowa zewnętrzna

Zintegrowana płyta dolna.

Wylot cieczy.

RÓŻNE WERSJE WYKONANIA

WERSJE “HI-TECH”

• W pełni otwieralna obudowa zewnętrzna:

Kiedy jest w zestawie z koszem o płaskim dnie umożliwia natychmiastową inspekcję wizualną oraz czyszczenie wewnętrzne wszystkich powierzchni procesowych będących w kontakcie z produktem.

• Szybkie uwalnianie kosza dla inspekcji okresowych oraz czyszczenia używane przy wirówkach z nieruchomą obudową.

WERSJA STANDARDOWA

WERSJA UPROSZCZONA

• Materiały budowy: żeliwo, stal węglowa. Obudowa zewnętrzna częściowo otwieralna, pokrywa otwierana do połowy (otwierana ręcznie lub hydraulicznie). W tej wersji wszystkie urządzenia wewnętrzne są umieszczone na górnej pokrywie.

• Kontrola cyklu: ręczna.

KROKI CYKLU I FUNKCJE DODATKOWE

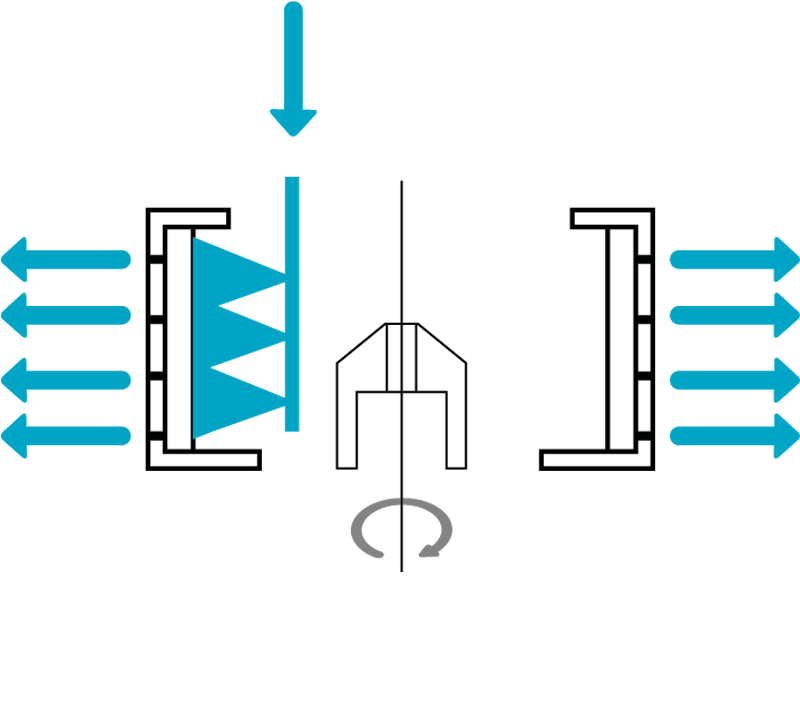

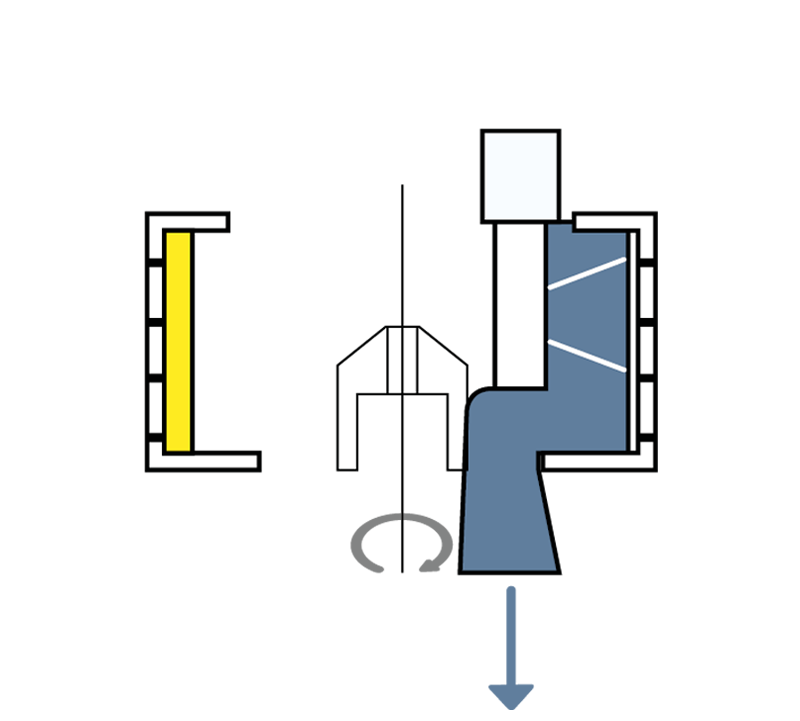

1• PODAWANIE

– Odbywa się poprzez zamocowaną rurę dwu- lub jedno-ustnikową (regulowana orientacja i wysokość kiedy maszyna jest zatrzymana) lub z regulacją ruchu góra dół oraz jego częstotliwości w trakcie pracy wirówki w celu optymalizacji rozłożenia produktu wzdłuż całej wysokości kosza.

– Kontrola podawania: detektor, z lub bez kontaktu, który optymalizuje napełnianie oraz zapobiega jakiemukolwiek ryzyku przepełnienia podczas podawania i przemywania.

2• MYCIE

Poprzez zamontowaną rurę regulowaną kiedy maszyna jest zatrzymana z wymiennymi dyszami natryskowymi.

3• WIROWANIE

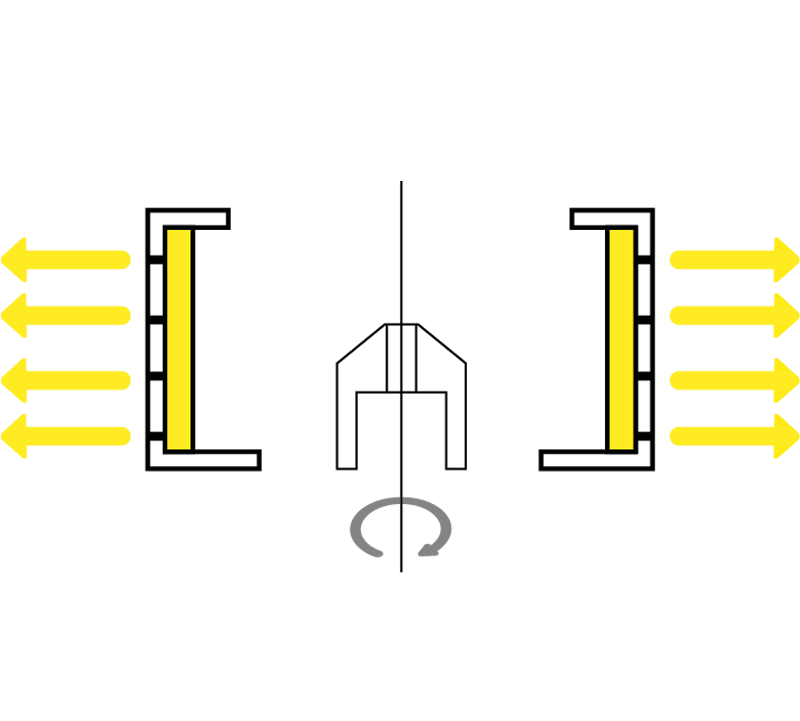

4• ZGARNIANIE I ROZŁADUNEK CIASTA

– Zgarniania poprzez nóż zgarniający, który jest na całej wysokości kosza. Może być jedno- lub dwu-ruchowy, z ruchem osiowym lub kątowym. Jest on blokowany dla potrzeb bezpieczeństwa. Może posiadać regulowaną i ulepszoną prędkość. Łatwość i szybkość wymiany ostrzy noża.

– Rozładunek następuje poprzez otwory w dnie kosza i w płycie dolnej, które kierują ciała stałe do prostego zsypu lub zsypu gazoszczelnego wraz z odpowiednim zaworem umożliwiającym połączenie z dalszymi urządzeniami w linii.

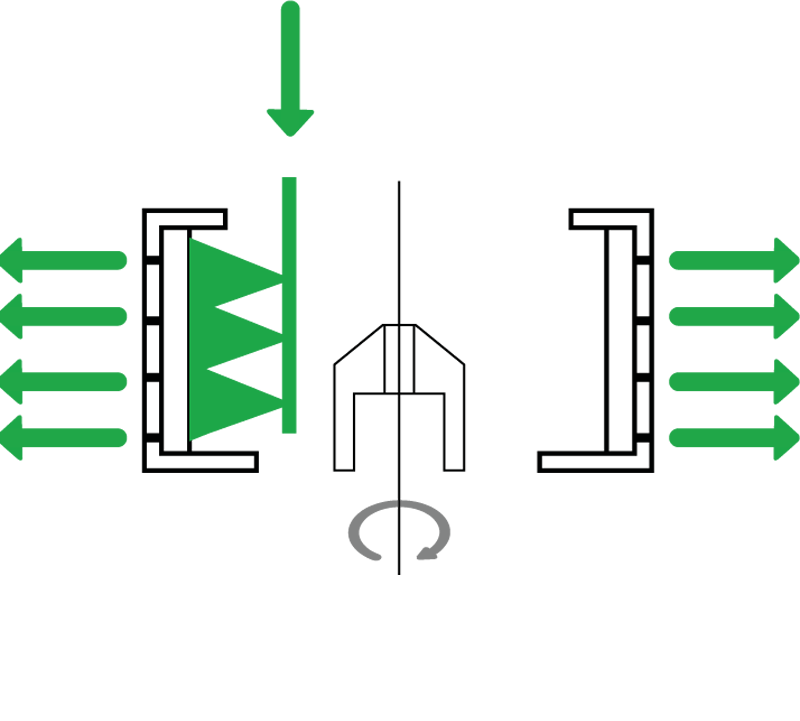

• USUWANIE POZOSTAŁYCH ZANIECZYSZCZEŃ

– Usuwanie pozostałości z wnętrza kosza: lanca gazowa zainstalowana na ostrzu noża zgarniającego lub niezależny mechanizm o podwójnym ruchu (osiowym i kątowym) 1 korzystający z ciśnienia sieciowego lub wysokiego ciśnienia generowanego przez sprężarkę.

– Usuwanie pozostałości z zewnątrz kosza (funkcja przedmuchu)2: jest to układ dysz natryskowych zainstalowanych od wewnątrz obudowy wirówki umożliwiający przedmuch gazem (obojętnym) do wewnątrz tak aby usunąć zanieczyszczenia z tkaniny filtracyjnej poprzez generowane wibracje.

• CLEANING IN PLACE (CIP)3:

Posiada strategicznie rozmieszczone głowice obrotowe i dysze natryskowe dla potrzeb czyszczenia kosza i procesowych powierzchni kontaktowych.

GŁÓWNE CECHY PROJEKTU

- Napęd główny: Silnik elektryczny montowany bocznie z regulowana prędkością poprzez falownik i przełożeniem poprzez antystatyczne pasy transmisyjne.

- Urządzenia elektryczne montowane na wirówce: mogą być wodoszczelne w wykonaniu przeciwwybuchowym zgodnie z europejskimi normami EN 60079…(zgodność z ATEX dla UE) lub zgodne z normami północnoamerykańskimi

- Lokalny panel sterowniczy: oddzielny, zainstalowany obok wirówki, z odpowiednimi instrumentami i zabezpieczeniami.

- Główny panel sterujący: oddzielny, do instalacji poza strefą procesową w strefie technicznej, z oddzielnym napędem i panelami sterowniczymi.

- Agregat hydrauliczny: kontroluje ruch zgarniaka, podnoszenie pokrywy i opcjonalnie także ruch góra dół rury podającej oraz ruch obudowy zewnętrznej, zainstalowany obok wirówki.

- Kontrola cyklu: FW pełni automatyczna lub cykl po cyklu, z interwencją ręczną i możliwością komunikacji DCS.

- Zabezpieczenia: W pełni wyposażona w systemy zabezpieczeń i systemy pomocnicze. Detektor wibracji i wyłącznik rozbalansowania, czujnik prędkości, wyłącznik ciśnieniowy.

CHARAKTERYSTYKA TECHNICZNA SERII WIRÓWEK DEC

| Model | Kosz (dane max.) | ||||||

| ∅mm | Wysokość mm | Pojemność użyteczna L | Maksymalny załadunek kg | Powierzchnia filtracjim2 | Maksymalna prędkość obr/min | Siła G | |

| RC 63 Vx DEC | 630 | 370 | 50 | 62 | 0.73 | 1500 | 792 |

| RC 85 Vx DEC | 850 | 425 | 130 | 162 | 1.13 | 1300 | 803 |

| RC lub SC 100 Vx DEC | 1000 | 500 | 170 | 215 | 1.57 | 1000 | 559 |

| RC lub SC 120 Vx DEC | 1200 | 600 | 310 | 390 | 2.26 | 1050 | 543 |

| RC lub SC 125 Vx DEC | 1250 | 630800 | 395500 | 495625 | 2.473.14 | 1200 | 1006 |

| RC lub SC 150 Vx DEC | 1500 | 750 | 580 | 725 | 3.53 | 900 | 679 |

| RC 160 Vx DEC | 1600 | 1000 | 1000 | 1250 | 5.03 | 900 | 724 |

WYPOSAŻENIE DODATKOWE I OPCJONALNE

- Zawieszenie: 3 kolumnowe (dla serii SC) lub sztywne, zintegrowane z płytą dolną I amortyzatorami wibracji (dla serii RC)

- Różne materiały konstrukcyjne (stale kwasoodporne, stale stopowe…), powłoki (guma, HALAR…) i różne materiały uszczelnień • Gazoszczelność dla pracy pod osłoną gazów inercyjnych

- Zgodność z ATEX (dla UE), wykonanie cGMP

- Systemy kontroli inercji (różne metody: Kontrola ciśnienia, analiza zawartości tlenu, kontrola przepływu wlotu gazu obojętnego)

- Syfon hydrauliczny lub odbieralnik cieczy dla szczelności wylotu cieczy

- Kilka możliwości systemów sterowania od całkowicie ręcznego do w pełni automatycznego z lokalnym HMI i możliwością podłączenia do sterowania zakładowego

- Obróbka powierzchni: różne stopnie polerowania spełniające wymagania procesowe Klienta (dostępne elektropolerowanie)

- Różne rodzaje detektorów ciasta

- Różne rodzaje mocowania mediów filtracyjnych

- W zależności od modelu jedno – lub dwu- częściowy deflektor rozbryzgów

- Rura skimmera cieczy / Dwupłaszczowa obudowa / Wersja z pełną misą dla dekantacji